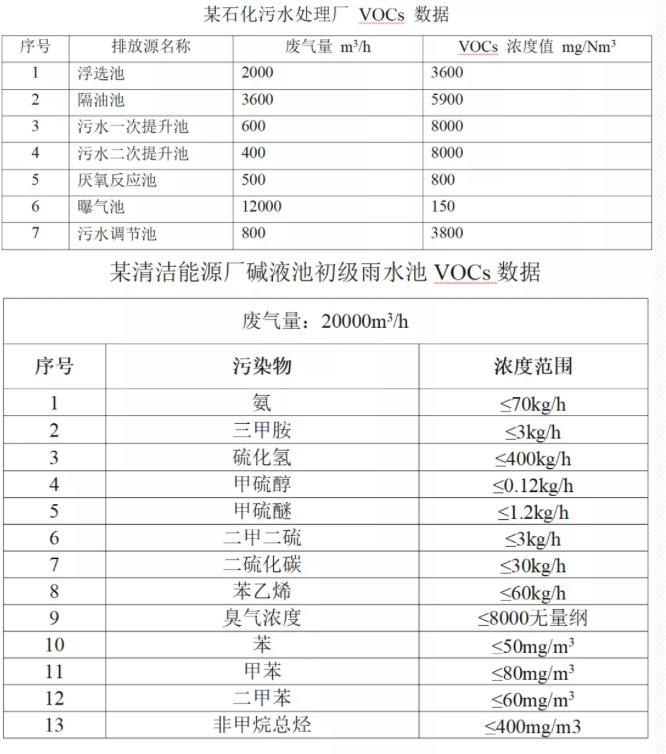

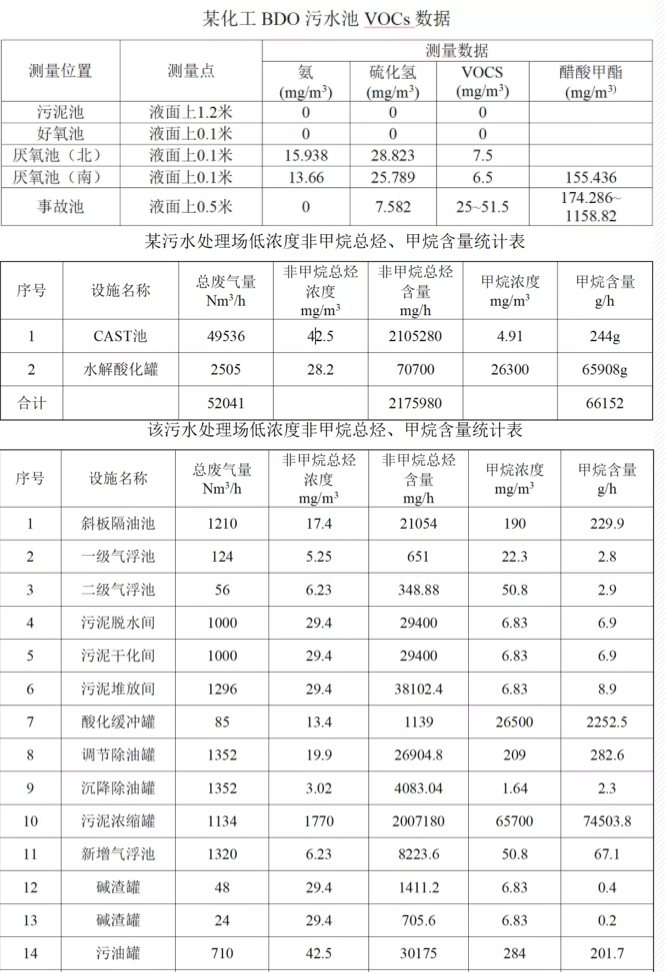

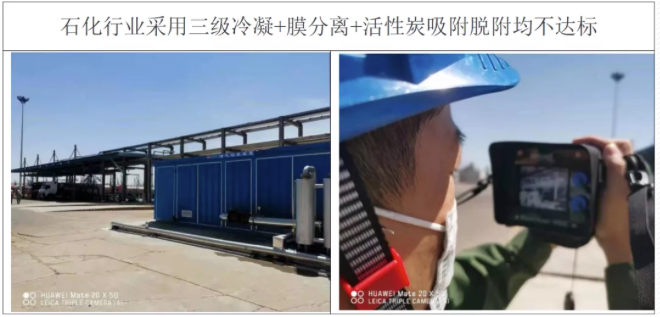

對“十四五”石化煤化工(gōng)甲烷和VOCs協同管控應用的思考

有機複合污染控制工(gōng)程教育部重點實驗室 焦正 鄭承煜

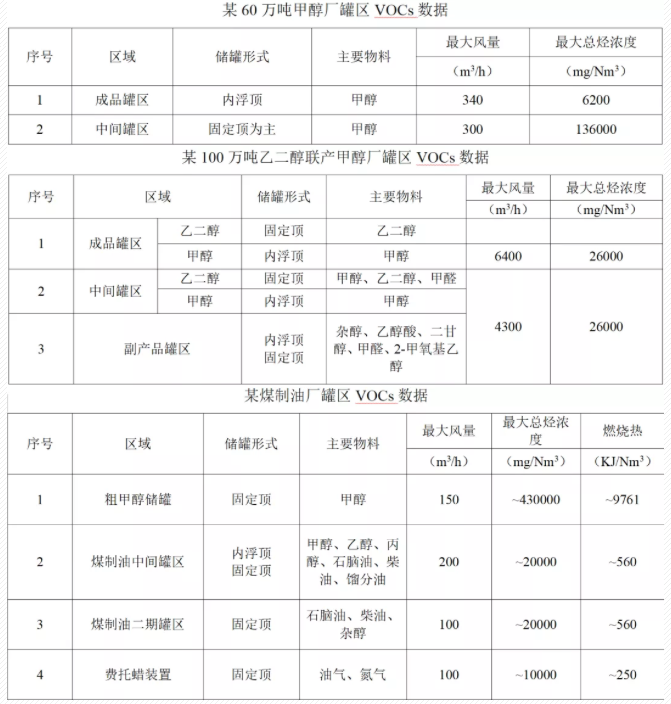

依據SH/T3002-2000《石油庫節能設計導則》的計算方法,計算10000m3典型内浮頂加氮封甲醇儲罐的排放(fàng)量及排放(fàng)濃度,VOCs排放(fàng)濃度爲30226.03mg/m³,排放(fàng)體積濃度2.12%,小(xiǎo)于甲醇爆炸下(xià)限(5.5%),實測值基本符合理論計算。

1.2 裝卸區

裝車區治理的廢氣爲罐車内部廢氣,屬于有氧廢氣,廢氣量與裝車速率有關。以40m3罐車爲例,充裝完成時間一(yī)般需要30分(fēn)鍾,廢氣排放(fàng)量80m3/h,實測濃度值根據季節不同,差異較大(dà),以甲醇爲例,冬季10℃灌裝時VOCs濃度約爲20g/m3,夏季30℃灌裝時VOCs濃度約爲60g/m3。

目前,石化、煤化工(gōng)罐區和裝卸普遍都采用冷凝、回收的工(gōng)藝,所以,在此一(yī)并做分(fēn)析:

1.2.1吸收+冷凝+吸附

“吸收+冷凝+吸附”工(gōng)藝,主要是将油氣中(zhōng)的過飽和部分(fēn)烴類組分(fēn)冷凝爲液體,冷凝液全部存儲在回收液儲罐内,油氣經過冷凝單元,回收率超過97%,冷凝之後的尾氣接入吸附單元。

吸收單元:油氣在進入風機前通過冷媒冷卻降溫後經風機增壓先經過吸收單元,在吸收單元通過重油對油氣進行洗滌,除去(qù)其中(zhōng)的可以溶解的揮發性氣體,洗滌完的氣體送去(qù)冷凝單元,洗滌下(xià)的重油在塔底通過回油泵循環使用,定期對洗滌油進行更換,保證洗滌效果。

冷凝單元:洗滌吸收後的氣體進入冷凝單元,冷凝釆用微正壓三級梯度式冷凝,接進入回熱交換器與冷凝處理後的氣體進行回熱交換後繼續進入冷凝單元進行多級冷凝:先經預冷器被冷卻,冷凝出部分(fēn)油和水進入氣液分(fēn)離器分(fēn)離出液相部分(fēn),氣相再進入第二級換熱器被冷卻,進一(yī)步析出一(yī)部分(fēn)油分(fēn),經氣液分(fēn)離器分(fēn)離出液相部分(fēn)後,氣相部分(fēn)進入第三級換熱器,進一(yī)步析出一(yī)部分(fēn)油至此大(dà)部分(fēn)的烴類組分(fēn)被冷凝液化析出,冷媒在第三級換熱器的蒸發溫度最低爲-75℃,分(fēn)離出油回收到儲油罐。

吸附單元:吸附單元由兩台吸附罐、一(yī)台真空泵、排氣筒及配套設施組成。未被冷凝處理的低濃度油氣,進入到吸附系統,吸附系統由兩吸附罐交替進行吸附-脫附-清掃過程,在常壓下(xià)A罐吸附原料中(zhōng)的剩餘油氣組分(fēn)、當吸附飽和後、系統自動切入B罐進行吸附處理,同時A罐進行真空脫附使吸附劑獲得再生(shēng),脫附出的油氣進行循環冷凝處理;經過吸附系統分(fēn)離出來的達标尾氣經阻火(huǒ)器安全排空。

該工(gōng)藝優點:流程簡單,操作方便,投資較低,但存在以下(xià)幾個方面不足:

環保無法穩定達标:在冷凝階段,第三級冷如果是-75℃,部分(fēn)C2等小(xiǎo)分(fēn)子成分(fēn)可能冷凝不下(xià)來。如乙烷、乙烯等等。罐區VOCs排放(fàng)無規律,儲罐大(dà)呼吸時,廢氣量短時間内劇增,廢氣輸送至冷凝裝置時,來不及冷卻,瞬間穿透裝置,後端即使設置吸附儲罐亦達不到VOCs排放(fàng)标準要求。據調查目前應用的冷凝裝置,在儲罐大(dà)呼吸時,冷凝吸附後排放(fàng)濃度約在400~1200mg/m3不等,遠達不到環保排放(fàng)要求。

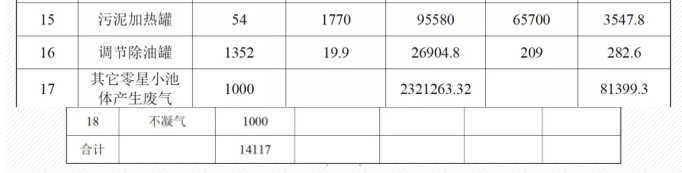

2021年6月9日,在央企天津**石化調研時,該罐區采用三級冷凝+膜分(fēn)離+活性炭吸附脫附無法達标,後來再上了樹脂吸附脫附也無法達标,最後隻好送火(huǒ)炬焚燒。

經濟性:爲解決上述問題,将冷凝裝置處理能力加大(dà),又(yòu)帶來新的問題。首先,投資大(dà)幅增加。其次,相對于油品,甲醇的揮發性偏低,冷凝回收的物(wù)料有限,遠達不到理論計算的回收率,達不到預設的經濟效益。據調查,某甲醇廠油氣回收裝置月回收甲醇僅幾百公斤,是運行費用的幾十至幾百分(fēn)之一(yī),經濟性較差。

綜上,油氣回收方式治理VOCs經濟效益優勢體現的不明顯,甚至治理後的廢氣無法達到排放(fàng)限值。筆者認爲氧化法是解決治理達标較徹底的方法,但由于工(gōng)藝的特點,廢氣主要是間歇性排放(fàng),補充燃料較多,所以需要考慮和其他工(gōng)段廢氣整體的、綜合的解決。

| 罐區、裝卸采用吸收+吸附”不能穩定達标 |

| 内浮頂采用浸液式或機械式鞋型密封,呼吸閥出口VOCs濃度仍有2000mg/m3 |

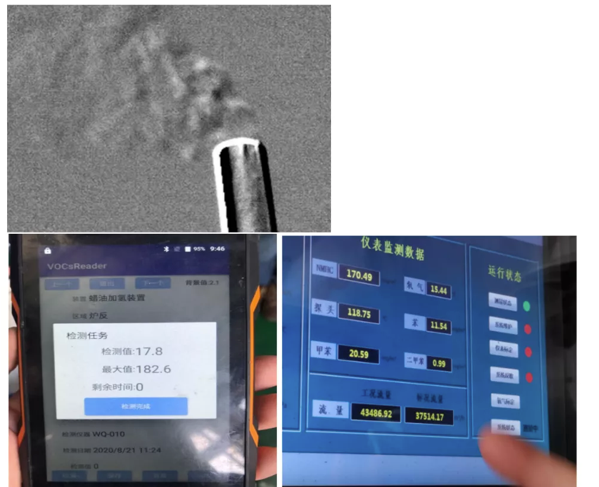

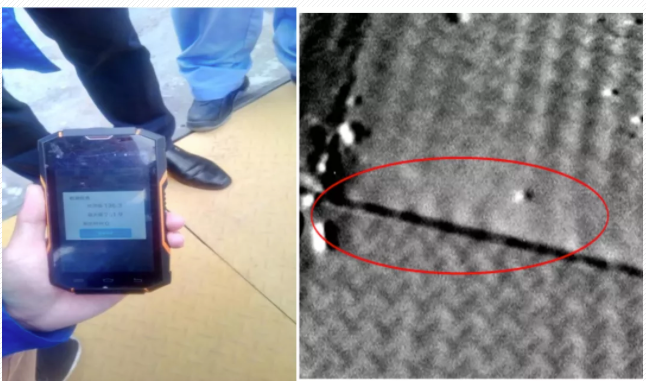

| 2021年5月26日,生(shēng)态環境部調研組在**煤制油公司調研。調研使用紅外(wài)成像、手持式儀器檢測,罐區、裝卸車尾氣處理設施采用柴油吸收+冷凝+活性炭循環吸附脫附,進口濃度2602PPM,出口濃度2302PPM,淨化效率低,無法達标。 |

| 企業涉苯罐區儲罐主要爲中(zhōng)間原料罐,24台涉苯儲罐通過收集後引入一(yī)套“重芳烴吸收+膜分(fēn)離+活性炭吸附”組合工(gōng)藝設施進行處理。現場檢查時該油氣回收設施處于運行狀态,通過紅外(wài)成像儀檢查排氣筒未見明顯排放(fàng),FID檢測治理設施進口總烴濃度爲844ppm,出口總烴濃度爲26ppm,按苯折算約爲90.6mg/m3,超标23倍。 |

石化污水處理場采用生(shēng)物(wù)法工(gōng)藝的幾乎都無法穩定達标排放(fàng) | |

将調節罐、均質池、隔油池、氣浮池産生(shēng)濃度爲1050ppm的高濃度有機廢氣,和生(shēng)化産生(shēng)濃度爲40ppm的低濃度有機廢氣混合後,采用“預處理+生(shēng)物(wù)滴濾床+生(shēng)物(wù)濾床”組合工(gōng)藝進行治理,混合進氣濃度爲183ppm,排氣濃度爲187ppm。 | |

| |

| |

2021年5月25日,生(shēng)态環境部在**煤制油調研,污水處理廠采用“堿洗+生(shēng)物(wù)法+光催化+活性炭吸附”廢氣處理設施,進口VOCs濃度爲306PPM,廢氣處理設施出口275PPM,淨化效率低,不達标。 |

|

1.3.2吸附法

吸附法是利用活性炭、矽膠或活性纖維等吸附劑對油氣/空氣混合氣的吸附力的大(dà)小(xiǎo),實現油氣和空氣的分(fēn)離。氣體通過活性炭等吸附劑,油氣組分(fēn)吸附在吸附劑表面,然後再經過減壓脫附或蒸汽脫附,富集的氣體用真空泵抽吸到油罐或用其他方法液化;而活性炭等吸附劑對空氣的吸附力非常小(xiǎo),未被吸附的尾氣經排氣管排放(fàng)。

此工(gōng)藝投資較少,但存在問題較多,在2020年生(shēng)态環境部對石化、煤化工(gōng)污水處理場的調研情況來看,幾乎是全軍覆沒,都無法穩定達标,去(qù)除效率較低,特别是對甲烷等非二氧化碳溫室氣體、硫化氫的去(qù)除效率較低,導緻現場異味較大(dà),無法滿足GB37822-2019《揮發性有機物(wù)無組織排放(fàng)控制标準》。

2.VOCs協同治理技術分(fēn)析

針對上述情況,中(zhōng)石油吉林石化創造性的采用了儲運、污水處理場、生(shēng)産工(gōng)藝廢氣協同治理的方法。即,在采用了完善的、嚴密的安全控制系統後,把該廠罐區、污水廠、生(shēng)産裝置擠出機産生(shēng)的廢氣彙總後統一(yī)治理(罐區獨立收集),進入安全型蓄熱式熱力氧化裝置進行處理。具體如下(xià):

2.1工(gōng)藝參數

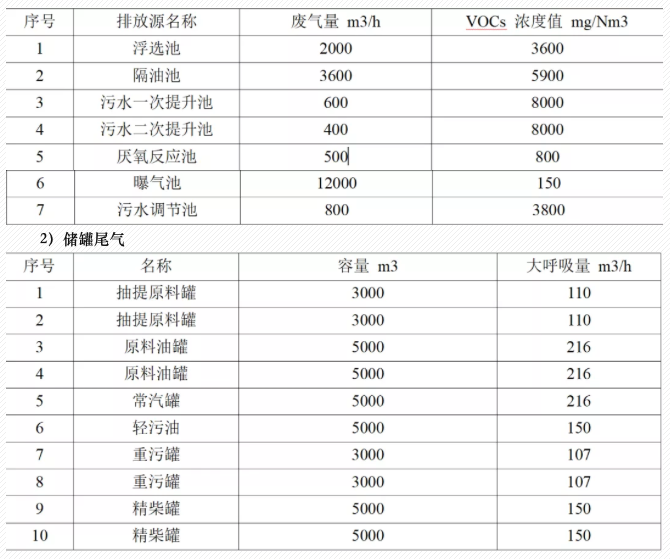

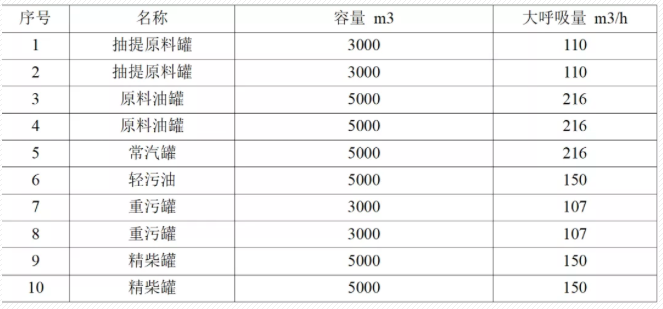

1)污水處理場

3)車間擠出機不凝氣

風量:5000 m3/h;VOCs 濃度:4000mg/Nm3。

2.2.工(gōng)藝設計流程

污水處理廠廢氣經過收集,管網彙總後,經過堿洗預處理,去(qù)除廢氣中(zhōng)含有的酸性物(wù)質,再經過預處理風機送至除霧混合箱;罐區高濃度廢氣經過冷凝回收(三級)降低VOCs 濃度至LEL以下(xià),再送至除霧混合箱;車間擠出機尾氣經過送風機送至混合箱體。混合箱通過安全型蓄熱式熱力氧化裝置RTO 風機控制保持混合箱爲負壓,經過RTO高溫氧化的尾氣經過煙囪達标排放(fàng)。RTO 設計廢氣量爲40000 Nm3/h;設計去(qù)除效率99%。

2.3.安全措施規範

本項目的關鍵就在于安全控制措施。

1)各部分(fēn)廢氣通過獨立管道輸送至GRTO裝置界區,裝置前段設置緩沖罐,對高濃度氣體消峰,使其更平穩的進入GRTO裝置,保障裝置平穩運行;

2)各區域輸送管道起始端設置止回閥,防止互相竄氣,設置爆轟型阻火(huǒ)器,消除回火(huǒ)隐患;

3)設置預處理噴淋洗滌塔,有效降低進入GRTO的(水溶性較好的)有機物(wù)濃度和固體顆粒物(wù),延長停留時間,洗滌塔設置防靜電措施,降低安全事故損失;

4)GRTO裝置入口設置緊急雙切斷閥和爆轟型阻火(huǒ)設施,保障GRTO及前系統安全,嚴防回火(huǒ);

5)輸送管道總管、支管安裝LEL監測儀,協同GRTO連鎖控制,嚴格控制GRTO入口廢氣濃度不超過25%LEL;

6)濃度監測儀、緊急稀釋風閥、RTO風機等儀器設備之間的連鎖控制,對突發問題第一(yī)時間做出正确的動作;

7)GRTO裝置設置多種安全保障措施,爐膛緊急洩爆門,急速降低爐膛壓力,溫度、壓力、壓差等控制連鎖,保障運行安全;

8)設置GRTO燃燒器爲長明火(huǒ)裝置,避免濃度波動大(dà)時頻繁點火(huǒ),點火(huǒ)器高濃度廢氣聚集,發生(shēng)爆炸危險;

9)安全啓機預熱,首先點燃燃料串的母火(huǒ),确認無誤後再導入天然氣點燃主火(huǒ)進行預熱爐體;

10)設置經FM認證的高溫控制報警,設置公用工(gōng)程應急系統。

11)整個安全設計嚴謹,措施周密,安全系數高。

2.4.協同管控優勢

1)廠區内排放(fàng)點減少,罐區廢氣不在就地排放(fàng),減少監測點;

2)罐區風險源消除,不再有冷凝後不達标中(zhōng)高濃度廢氣就地排放(fàng),以免發生(shēng)爆炸危險;

3)罐區冷凝裝置主要擔負将廢氣濃度降至爆炸下(xià)限以下(xià)的任務,無需直接冷凝至達标濃度,投資和運行費用将會大(dà)幅降低;

4)相對于污水治理區域大(dà)風量,罐區送至的風量不超過5%,對裝置的運行、投資影響較小(xiǎo);

5)罐區高濃度廢氣對污水治理區低濃度廢氣進行補充,有利于GRTO運行,濃度達到一(yī)定的濃度,GRTO無需燃料補充,有效降低碳排放(fàng);

6)GRTO對安全風險的把控完善,消除安全隐患。

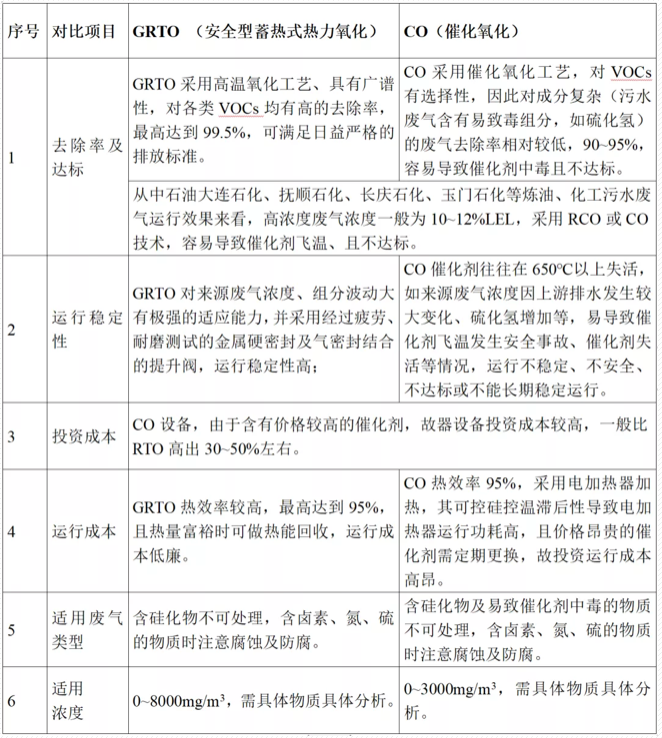

2.5.GRTO與CO(催化氧化)工(gōng)藝對比

2.6 經濟效益和環保效益分(fēn)析

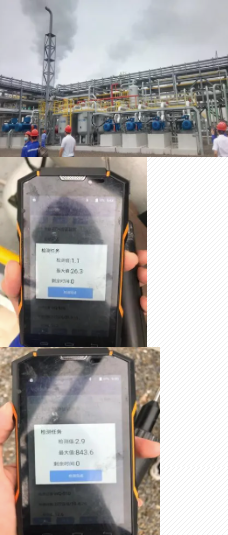

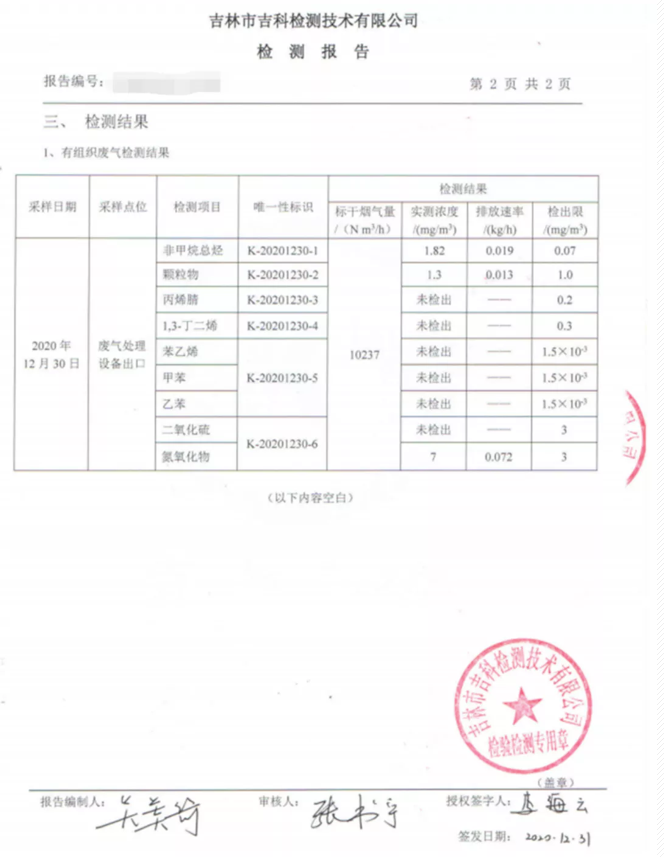

3.現場設備照片及第三方檢測報告

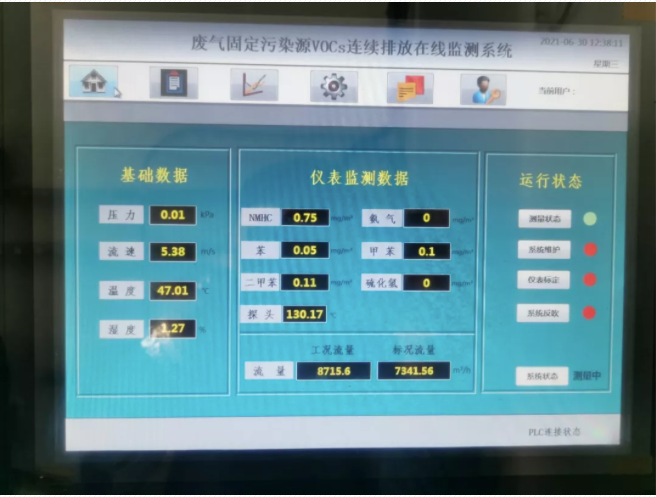

非甲烷總烴聯網在線監測

4.結論

石化、煤化工(gōng)行業儲運、污水處理廠、生(shēng)産工(gōng)藝廢氣統一(yī)進入安全型蓄熱式熱力氧化裝置,可以有效解決高低濃度不一(yī),來源不同的工(gōng)業廢氣治理難的問題,實現了甲烷等非二氧化碳溫室氣體與VOCs協同治理。該項目運行一(yī)年多,安全穩定,淨化處理效率高,一(yī)次性投入成本低,運行維護成本低,性價比高,熱能回收符合節能降耗的要求。同時該技術入選國家工(gōng)信部、科技部、生(shēng)态環境部2022年1月13日聯合下(xià)發的《關于印發環保設備制造業高質量發展行動計劃(2022年-2025年)的通知(zhī)》裏的大(dà)氣污染重點推廣裝備技術;因此,可列爲石化、煤化工(gōng)行業甲烷和VOCs協同管控的重要參考手段。